Con la continua espanzione delle linee di produzione, l’industria manifatturiera sta affrontando un problema sempre più importante: quello della creazione di silos dovuta alla tendenza dei miglioramenti a diventare sempre più individualmente ottimizzati. Murata sta cercando di porre rimedio a questo problema reingegnerizzando i processi aziendali (business process re-engineering, BPR): in questo articolo, Naito e Yamauchi di Murata discutono di come la reingegnerizzazione impatterà la produzione dell’azienda.

Costruire un’infrastruttura di utilizzazione dati integrata per eliminare i silos

Quando un mercato si espande, segue a routa un aumento del lavoro richiesto, il che include il lancio e il supporto dei siti di produzione all’estero, il trasferimento del controllo e la gestione dei sistemi e degli strumenti di gestione dei processi. Ciò presenta anche un problema per la produzione. Questo è il problema che sta affrontando ora Murata, dovuta all’incremento della quota di mercato dei condensatori ceramici multistrato (MLCC) prodotti dall’azienda.

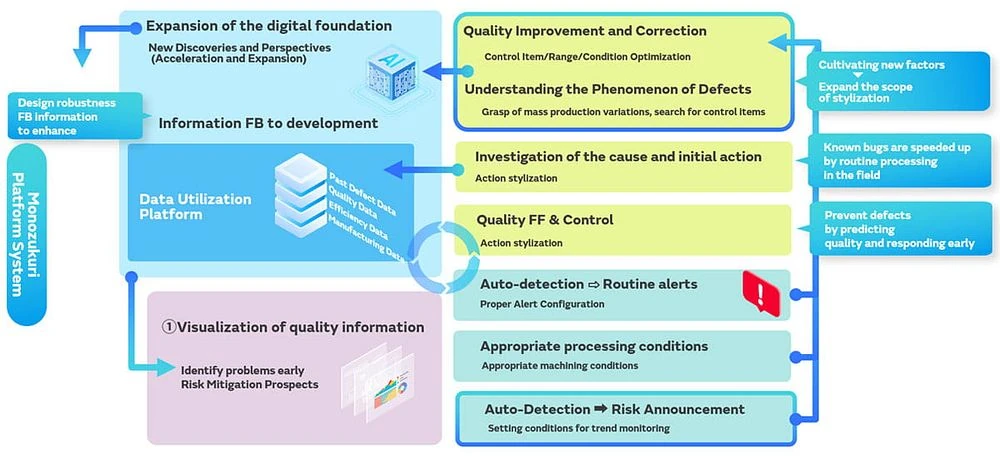

Una delle conseguenze più gravi dovute alla difficoltà di gestire i processi industriali è quello della creazione di silos di dati. Con 15 linee di produzione a livello globale, ognuna con i suoi sistemi, database e applicazioni, Murata si è ritrovata a dover gestire un’ingente quantità di dati tra loro isolati, il che li ha spinti a ideare un’infrastruttura unificata per l’utilizzo dei dati.

“I nostri dipartimenti di produzione di MLCC sono situati tra la gestione della catena ingegneristica (ECM) e la gestione della catena di fornitura (SCM). Entrambi hanno accesso sia al personale di sviluppo che al sito di produzione, quindi abbiamo deciso che avevamo bisogno di un unico database per gestire entrambi, e abbiamo pensato che un’infrastruttura per l’utilizzo dei dati che collegasse ECM e SCM sarebbe stata cruciale.” ha dichiarato Naito.

Rivedere i processi di produzione per migliorare i meccanismi di prevenzione dei difetti

Qual è il modo migliore per cercare ed eliminare le cause principali dei difetti, in modo che i prodotti possano essere fabbricati senza difetti sulle linee di produzione MLCC? La risposta è proprio la BPR. Murata è stata in grado di trovare soluzioni ai problemi lungo la catena di produzione revisionando a fondo i processi e le regole, e ridisegnando i flussi di lavoro e i sistemi.

L’obiettivo dell’azienda è quello di costruire linee di produzione fluide, prive di stagnazione e disordine dei prodotti. Per farlo, Murata ha applicato ciò che ha appreso dalla gestione delle fabbriche intelligenti alla BPR, riducendo la variazione di qualità e costruire linee di produzione che funzionino in modo affidabile.

Puntare alla qualità consistente dei prodotti standardizzando il lavoro

Durante la produzione di MLCC, che tende a risultare in variazioni di qualità irregolari, l’azienda ha notato una serie di difetti che non si potevano cogliere semplicemente con le tecnologie di fabbrica intelligente. Per questo motivo, il Dipartimento di Gestione della Produzione ha rivisto tutto il processo di produzione, fino alla fase di progettazione del lavoro, e ha lavorato sulla standardizzazione dei processi in una serie di aree, a partire dalla risoluzione delle variazioni di qualità.

Murata sta investendo molto sulla standardizzazione del sistema infrastrutturale di produzione, in modo da poter rilevare automaticamente la variazione di qualità e inviare avvisi standard, limitando ulteriormente i difetti noti sul sito. Grazie ai dati raccolti dai difetti di produzione con cause sconosciute, inoltre, l’azienda può continuare a espandere l’ambito della standardizzazione e scoprire ancora più valore aggiunto.

Orientare l’azienda per vedere tutto in ottica BPR

Naito spiega che queste iniziative basate sulla BPR sono pensate per “vivacizzare il modo in cui il personale lavora sul sito.“

Nessun dipendente, infatti, sarebbe motivato se l’azienda si limitasse a introdurre una nuova infrastruttura dati sul sito. È importante che il personale impari a utilizzare la piattaforma in modo attivo, continuando a utilizzarla e migliorarla.

“È estremamente importante che il personale sul sito costruisca i meccanismi da solo. Anche se utilizziamo strumenti digitali per gestire i dati, questi sono solo un mezzo per un fine.” ha dichiarato Yamauchi, “La cosa importante è cambiare il modo in cui le persone sul sito pensano e lavorano, e contribuire con valore ai nostri clienti e all’azienda. Lo scenario migliore sarebbe che il personale sul sito continui a rivedere e migliorare il lavoro anche se non siamo presenti.“

L’obiettivo di Murata è quello di separare il lavoro umano da quello macchina, per lasciare spazio alla creatività dei dipendenti da una parte e scoprire cause sconosciute dall’altra. Ciò, secondo l’azienda, è possibile con la realizzazione di un’infrastruttura dati comune per condividere tecniche e conoscenze alla quale chiunque può accedere e imparare a usare per creare nuove innovazioni.

Per ulteriori approfondimenti, vi invitiamo a consultare il newsdesk di Murata.

- Accialini, Nicola (Autore)

Rimani aggiornato seguendoci su Google News!

Da non perdere questa settimana su Techbusiness

📈 SAP NOW 2024 l'intelligenza artificiale per il business conquista Milano💸 Come calcolare il ritorno sugli investimenti nell’Intelligenza Artificiale

👨⚖️ Direttiva NIS2 e cybersecurity nelle PMI italiane obblighi e opportunità

🔫 Metà degli attacchi informatici in Italia prende di mira le supply chain

📰 Ma lo sai che abbiamo un sacco di newsletter?

📺 Trovi Fjona anche su RAI Play con Touch - Impronta digitale!

🎧 Ascolta il nostro imperdibile podcast Le vie del Tech

💸E trovi un po' di offerte interessanti su Telegram!